Medición de espesor sin contacto mediante sensores ópticos.

Gran diversidad de aplicaciones y procesos industriales requieren un control de producción veloz y preciso, capaz de determinar de forma rápida y autónoma posibles errores en la producción, incluso dar las directrices para solventar dicho error.

El control de espesor es una de las aplicaciones más exigentes debido a factores como la velocidad de producción, vibraciones o condiciones ambientales adversas.

Para una rápida detección del error de espesor en un proceso productivo se usan, cada vez más frecuentemente, sensores patentados por triangulación láser como alternativa a los sistemas de medición isotópicos.

Para reducir costes, la medición se efectúa en una zona sin recubrimientos ni tratamientos especiales, así se puede reciclar sin problemas el tramo de cinta con errores. En el punto de medida los sensores se montan opuestamente el uno respecto el otro, por encima y por debajo de la banda a medir. Independientemente de la altura de la banda a medir, el espesor exacto se obtiene gracias a un sencillo acople de las señales de ambos sensores: Espesor = Ref - (A + B).

Además del valor absoluto de espesor, la tolerancia se puede monitorizar utilizando un sistema de configuración de cero automatizado. El valor final de espesor se transfiere como una señal analógica o digital al sistema de control de proceso.

En muchas ocasiones, las condiciones ambientales en el lugar de medida son extremas debido a polvo, humedad, etc. En tal caso es totalmente necesario utilizar carcasas de protección con aire comprimido para mantener el sistema óptico en perfectas condiciones.

Requisitos del sistema de medición:

- Rango de medición: hasta 20 mm

- Precisión: 10 μm

- Resolución: 1 μm

- Velocidad de adquisición: 2-10 medidas/seg

- Tipo de superficies: metales brillantes (aluminio, acero inoxidable y/o galvanizado,…), plásticos, caucho, goma, etc.

Configuración del sistema:

- 2 x sensores ILD series 1700LL o 2200LL

- 1 x CSP2008

- 1 x set de cables señal y alimentación

Razones para la selección del sistema:

- Medición sin contacto por lo tanto sin desgaste.

- Gran precisión, incluso sobre superficies muy brillantes y/o rugosas.

- Amplia distancia a la base de medición, fácil de ajustar y operar.

- Sistema rugerizado.

- Láser visible, protección Clase 2. Sin necesidad de medidas extra de protección.

Cómo obtener una medición de espesor precisa con sensores ópticos.

Los sensores de desplazamiento miden distancia, desplazamiento y dimensiones. Si los valores medidos procedentes de dos sensores de desplazamiento se evalúan conjuntamente, se puede determinar el espesor de un objeto. Sin embargo, a fin de lograr un valor preciso del espesor gracias a la combinación de las señales de ambos sensores, hay una serie de factores que deben tenerse en cuenta.

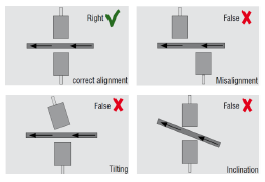

Alineación de los sensores:

Se debe prestar gran atención a la alineación de los sensores. Éstos deben estar perfectamente instalados uno frente al otro. No puede haber ningún error en la alineación en ninguno de sus ejes, tanto uno respecto al otro como respecto a la superficie a medir. Ejemplo:

Para un error de alineación de 1 mm y una inclinación de 2 º, se produce un error de 35μm.

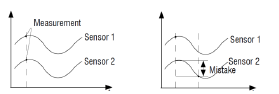

Sincronización:

Con el fin de evitar interferencias debidas al movimiento del objeto a medir, ambos sensores deben estar sincronizados para obtener la medida exactamente en el mismo momento y en el mismo punto opuesto del objeto. Si no hay sincronización, los datos de medición serán erróneos. Por ejemplo, el objeto, normalmente en movimiento, sufre micro vibraciones constantemente. Si se realiza la medición con pequeñas diferencias de tiempo esto produce un error en la lectura. Ejemplo: para una medición con un retardo de 1ms, se produce una desviación de 125 μm (asumiendo una vibración de 1 mm a 20Hz).

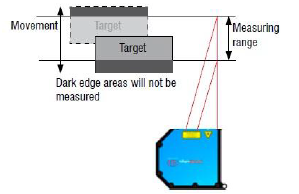

Posicionamiento de los sensores / rango de medición:

La posición, rango de medición, desviación del espesor y vibraciones se deben tener en cuenta en el momento de instalar los sensores. Para mediciones correctas, el objeto debe estar siempre dentro del rango de medición. Si el objeto sale fuera del rango de medición puede provocar lecturas erróneas. En especial, se debe tener en cuenta las condiciones al inicio, fin o cambios de velocidad.

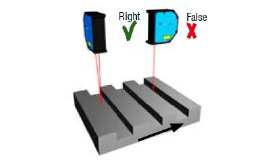

Disposición de los sensores láser:

Los sensores láser no deben ser instalados hasta especificar la dirección de desplazamiento del objeto a medir. De esta forma, se consigue una mayor precisión y menor desviación causada por la superficie del objeto. Otro posible problema es la aparición de sombras si el sensor se instala incorrectamente.

El montaje de los sensores:

Todos los requisitos de posicionamiento y alineación del sensor (véase más arriba) junto con un montaje adecuado ofrece estabilidad a la medida. En principio, el montaje del sistema en modo O-frame es más estable que uno en C-frame.

{ckform Contacto}